- 1.EVENTO | CALCE-VINO-CANAPA – CANTIERE APERTO

- 2.PROPRIETA’ DELL’OLIO DI CANAPA

- 3.CALCECANAPA E CANNAPALUSTRE

- 4.COLORI CALCELATTE

- 5.LA CALCE DI BRUNELLESCHI

- 6.LA CALCE NEL SISTEMA LEED

- 7.EVENTO | BANCA DELLA CALCE AL FUORISALONE 2016

- 8.CANAPA. BELLA SCOPERTA

- 9.TINTE A CALCE: MANUTENZIONE DEL PENNELLO

- 10.LA CALCE E L’UOVO CENTENARIO

- 11.LA STORIA DELLA CANAPA

- 12.COOL ROOF: TETTI BIANCHI PER CASE FRESCHE

- 13.UN BLOCCO IN CALCE E CANAPA

- 14.IL MAGNESIO E LE MALTE A CALCE

- 15.COME DARE COLORE ALLA CALCE

- 16.TINTE A CALCE: PROVE DI COLORE

- 17.I LUOGHI DELLA CALCE

- 18.CALCE BLU… MI PIACI TU

- 19.LA CALCE VIVA E LE VIRTÙ DELLE MALTE DI CALCE CALDA

- 20.TINTEGGIARE A CALCE: NON C’E’ BEL TEMPO DA PERDERE

- 21.CALCE: LAVORARE IN SICUREZZA

- 22.CALCE BLU… SCOPRIRAI LE MIE VIRTÙ

- 23.CEMENTO ROMANO… NON SOLO NOSTRANO

- 24.TINTEGGIARE A CALCE A VOC ZERO

- 25.CORSO | ALLA SCOPERTA DEL TADELAKT | 22/02/2018

- 26.SGRAFFITO: LATTE DI CALCE DA ASPORTO

- 27.10 COSE DA SAPERE SUL TADELAKT

- 28.IL TADELAKT NEL JOURNAL OF MATERIAL AND ENVIRONMENTAL SCIENCES

- 29.CORSO | ISOLAMENTO IN CALCECANAPA | 12/04/2018

- 30.EVENTO | INAUGURAZIONE DELLA NUOVA SEDE DELLA BANCA DELLA CALCE

- 31.CORSO | IL CICLO DELLA CALCE | 20/04/2018

- 32.TINTE A CALCE: TOGLI LA MUFFA DAI MURI

- 33.CORSO | LE FINITURE DELLE SUPERFICI STORICHE DI VENEZIA | 10/05/2018

- 34.CALCELATTE ARRIVA SUBITO

- 35.CORSO | TUTTI I COLORI DELLA CALCE | 25/05/2018

- 36.COCCIOPESTO. LE VIRTU’ DEL LATERIZIO MACINATO

- 37.CORSO | TADELAKT CORSO BASE PER POSATORI | 14/06/2018

- 38.SISTEMA UMIDITÀ CALCECANAPA®

- 39.CORSO | PAVIMENTI E RIVESTIMENTI IN PASTELLONE | 28/06/2018

- 40.CALCE E BIRRA. UN INCONTRO DI QUALITÀ

- 41.LA PITTURA A CALCE MIGLIORA LA QUALITÀ DELL’ARIA

- 42.CORSO | IMBIANCARE A CALCE – MATERIALI E TECNICHE DI APPLICAZIONE | 27/09/2018

- 43.TINTE A CALCE. L’IMPORTANZA DEL COLORE

- 44.CORSO | MALTE STORICHE E DA RESTAURO | 11/10/2018

- 45.CORSO | INTRODUZIONE AL TADELAKT | 18/10/2018

- 46.CAPPOTTO IN FIBRA DI CANAPA

- 47.CORSO | SCUOLA DELLA CALCE E DELLA CANAPA#1: GLI INTONACI ISOLANTI | 25/10/2018

- 48.MALTE STORICHE: LE MALTE ‘PORCELLANA’

- 49.ROMAN CEMENT – IL CEMENTO ‘BUONO’

- 50.CALCI IDRAULICHE NATURALI. LE ORIGINI

- 51.COCCIOPESTO. L’ESPERIENZA INSEGNA

- 52.STORIE DI CALCE#1: IL RACCONTO DI ERIKA

- 53.CORSO | INTONACI A CALCE IDRAULICA NATURALE | 17/01/2019

- 54.TADELAKT: TUTTI I COLORI DEL MAROCCO

- 55.CORSO | PAVIMENTI E RIVESTIMENTI IN PASTELLONE | 31/01/2019

- 56.TADELAKT – L’ORIGINALE E’ UNO SOLO

- 57.TINTE A CALCE: GLI ACCESSORI

- 58.CORSO | PROGETTARE BAGNI E SPA IN COCCIOPESTO | 28/02/2019

- 59.CORSO | IMBIANCARE E DECORARE A CALCE IN MODO 100% NATURALE | 14/02/2019

- 60.STORIE DI CALCE#2: IL RACCONTO DI CARLO

- 61.CORSO | TUTTI I COLORI DELLA CALCE NEL TINTEGGIO E NELLA DECORAZIONE | 28/03/2019

- 62.CORSO | DECORARE CON IL TADELAKT ORIGINALE MAROCCHINO | 15-16/03/2019

- 63.CALCELATTE MILKY: IL VIDEO TUTORIAL

- 64.TINTE A CALCE: CAMPIONATURE E PALETTE

- 65.CORSO | SCUOLA DELLA CALCE E DELLA CANAPA#2: BLICK | 04/04/2019

- 66.PAGLIA-CALCE-CANAPA

- 67.CORSO | LA CALCE E LE CASE DI PAGLIA: INTONACI E FINITURE | 09/05/2019

- 68.STORIE DI CALCE#3: IL RACCONTO DI LAURA

- 69.CORSO | TADELAKT, INTONACO IMPERMEABILE MAROCCHINO | 23/05/2019

- 70.CALCELATTE A COLORI: IL VIDEO TUTORIAL

- 71.CALCE BIANCA E PESTE NERA

- 72.CORSO | L’AFFRESCO: STORIA, MATERIALI E STRUMENTI | 06/06/2019

- 73.CORSO | GRASSELLO DI CALCE: ORO BIANCO DI ARCHITETTURA E BIOEDILIZIA | 20/06/2019

- 74.STORIE DI CALCE#4: IL RACCONTO DI EL MEHDI

- 75.CORSO | ISOLARE CON CALCECANAPA® E CANNAPALUSTRE | 17/10/2019

- 76.EVENTO | UNA CASA ECOSISM®-CALCECANAPA®, VISITA AL CANTIERE | 6/8/2019

- 77.CORSO | DAL CEMENTO ROMANO AL ROMAN CEMENT: RESTAURO E BIOARCHITETTURA | 21/11/2019

- 78.CORSO | INTRODUZIONE AL TADELAKT ORIGINALE MAROCCHINO | 26/09/2019

- 79.IL SEGRETO DEL SAPONE NERO

- 80.CORSO | TINTEGGIARE A CALCE: SANO E A BASSO IMPATTO AMBIENTALE | 30/01/2020

- 81.SOLD OUT – CORSO | SUPERFICI IN TADELAKT NEGLI AMBIENTI WELLNESS | 20/02/2020

- 82.STORIE DI CALCE#5: IL RACCONTO DI JOSEF

- 83.LE FORNACI DA CALCE DI MARRAKECH

- 84.EVENTO | OPEN DAY IN CANTIERE – ECOSISM®-CALCECANAPA® | 14/12/2019

- 85.GRASSELLO DI CALCE. VECCHIO È MEGLIO

- 86.EVENTO | ECOSISM®-CALCECANAPA® A KLIMAHOUSE, BOLZANO 22-25/01/2020

- 87.STORIE DI CALCE#6: IL RACCONTO DI PAOLA

- 88.SISTEMA ECOSISM®CALCECANAPA®

- 89.CALCECANAPA® INTONACO PER CASE IN PAGLIA

- 90.EVENTO | OPEN DAY IN CANTIERE – ECOSISM®-CALCECANAPA® |07/02/2020

- 91.STORIE DI CALCE#7: IL RACCONTO DI FELIX

- 92.LA BANCA DELLA CALCE E’ PARTNER DEL PROGETTO MIMESIS

- 93.I VANTAGGI DELLE PITTURE A CALCE

- 94.STORIE DI CALCE#8: IL RACCONTO DI EFFATARK

- 95.TADELAKT. L’ IMPORTANZA DEL SOTTOFONDO

- 96.STORIE DI CALCE#9: IL RACCONTO DI CESARE

- 97.STORIE DI CALCE#10: IL RACCONTO DI ALESSANDRO

- 98.ECOBONUS 2020: ISOLAMENTO TERMICO IN CANAPA

- 99.STORIE DI CALCE#11: IL RACCONTO IMOGEN

- 100.STORIE DI CALCE#12: IL RACCONTO DI GIOVANNI

- 101.ROMAN CEMENT: STORIA E TECNICA DI UN LEGANTE ANTICO

- 102.STORIE DI CALCE#13 IL RACCONTO DI DANIELA

- 103.TADELAKT: TUTTI I SEGRETI NEL MANUALE DI POSA

- 104.STORIE DI CALCE#14: INTERVISTA ALLA CALCE

- 105.CALCE + CANAPA. FAI UN PIENO DI VIRTÙ

- 106.STORIE DI CALCE#15: IL RACCONTO DI PAOLO

- 107.STORIE DI CALCE#16 | IL RACCONTO DI MARCO

- 108.CALCE IDRAULICA NATURALE: LE VARIANTI

- 109.UNIBO: UNA TESI SUL SISTEMA Ecosism®-Calcecanapa®

- 110.LA CANAPA IN EDILIZIA E IL SUO UTILIZZO

- 111.CAM criteri ambientali minimi: CAPPOTTO CALCECANAPA® CONFORME

- 112.STORIE DI CALCE#17: IL RACCONTO DI FRANCESCO

- 113.GUIDE E CONSIGLI CALCELATTE: TOGLIERE LA MUFFA DAI MURI

- 114.STORIE DI CALCE#18: IL RACCONTO DI RAFFAELE

- 115.TADELAKT, L’INTONACO IMPERMEABILE PER IL BAGNO

- 116.STORIE DI CALCE#19: IL RACCONTO DI BARBARA

- 117.ROMAN CEMENT – CINQUE RICETTE PER BIOEDILIZIA E RESTAURO

- 118.STORIE DI CALCE#20: IL RACCONTO DI SARA

- 119.BOLOGNA | VASO IN TADELAKT

- 120.BLOCCHI IN CANAPA E CALCE: CALCECANAPA® BLICK

- 121.STORIE DI CALCE#21: IL RACCONTO DI CLAUDIO

- 122.TINTE A CALCE: PREPARAZIONE DEL SUPPORTO

- 123.STORIE DI CALCE#22: IL RACCONTO DI CHIARA

- 124.SAPONE NERO: STORIA, PRODUZIONE E USO IN EDILIZIA

- 125.STORIE DI CALCE#23: IL RACCONTO DI MARIA GIULIA

- 126.ISOLAMENTO TERMO-ACUSTICO CON I PANNELLI CALCECANAPA®

- 127.29.09.2021 |SEMINARIO | LA TRADIZIONE DEI MATERIALI NELL’INNOVAZIONE COSTRUTTIVA

- 128.STORIE DI CALCE#24: IL RACCONTO DI CLAUDIO

- 129.BOLOGNA | TADELAKT

- 130.BOLOGNA | BAGNO IN TADELAKT

- 131.BOLOGNA | BAGNO IN TADELAKT

- 132.PANAREA | TADELAKT

- 133.CORSO | POSA CAPPOTTO IN CANAPA | 4/5 NOVEMBRE 2021

- 134.SOLD OUT /// CORSO | PASTELLONE E COCCIOPESTO – SUPERFICI CONTINUE A CALCE | 25/26 NOVEMBRE 2021

- 135.SOLD OUT // CORSO | TADELAKT, INTONACO IMPERMEABILE DI MARRAKECH | 3 /4 FEBBRAIO 2022

- 136.CORSO | TINTEGGIARE A CALCE IN EDILIZIA | 3/4 MARZO 2022

- 137.MARMORINO-INTONACHINO. NOBILE SEMPLICITÀ DI CALCE E POLVERE MARMO

- 138.STORIE DI CALCE#25: IL RACCONTO DI CLAUDIO

- 139.LE ORIGINALI TALOCCE IN CEDRO DA TADELAKT

- 140.STORIE DI CALCE#26: IL RACCONTO DI DANILO

- 141.SOLD OUT | EDIZIONE 2 // CORSO | PASTELLONE E COCCIOPESTO – SUPERFICI CONTINUE A CALCE | 2-3 DICEMBRE 2021

- 142.L’EFFETTO ALBEDO: LE PITTURE A CALCE CONTRO IL RISCALDAMENTO GLOBALE

- 143.LAVORA CON NOI – POSIZIONI APERTE – INVIA LA TUA CANDIDATURA

- 144.INTONACI: LA PELLE DEGLI EDIFICI

- 145.SOLD OUT // CORSO | COCCIOPESTO E PASTELLONE: INTONACI E FINITURE IMPERMEABILI | 21-22 MARZO 2023

- 146.CORSO | PASTELLONE, SUPERFICI CONTINUE A CALCE | 7-8 APRILE 2022

- 147.CANNAPALUSTRE – ISOLAMENTO NATURALE

- 148.STORIE DI CALCE#27: IL RACCONTO DI MOUNSIF

- 149.TINTE A CALCE: GUIDA ALL’APPLICAZIONE

- 150.STORIE DI CALCE#28: IL RACCONTO DI MARIA SOLE

- 151.IL TADELAKT: CONSIGLI DI LETTURA

- 152.STORIE DI CALCE#29: IL RACCONTO DI MATTEO

- 153.PASTELLONE E CANAPA – PHILIPPE STARCK REIMMAGINA IL TEATRO ESLAVA DI MADRID

- 154.CALCE E CANAPA: UNA RICERCA SULLE PRESTAZIONI AMBIENTALI

- 155.STORIE DI CALCE#30: IL RACCONTO DI LORENZA

- 156.POTS | CALCELATTE PER VASI IN TERRACOTTA

- 157.STORIE DI CALCE#31: IL RACCONTO DI MARCO

- 158.LA BANCA DELLA CALCE TRA LE «100 ITALIAN STORIES FOR GREEN BUILDING»

- 159.FLOS TECTORII – INVECCHIARE È UN’ARTE

- 160.MODENA | BAGNO IN TADELAKT

- 161.IL TADELAKT, NOBILE PER VOCAZIONE

- 162.EVENTO | APERITIVO MATERICO: «IL TADELAKT» | 18 NOVEMBRE 2022

- 163.STORIE DI CALCE#32: IL RACCONTO DI MATTEO

- 164.UMIDITÀ IN CASA: PERCHÉ USARE LE TINTE TRASPIRANTI

- 165.SOLUZIONI COSTRUTTIVE IN CALCECANAPA®

- 166.WEBINAR | COSTRUIRE SOSTENIBILE: MATERIALI E TECNICHE DELLA TRADIZIONE PER INNOVARE IL SETTORE EDILIZIO | 2.2.23

- 167.LA TUSCIA | CHIANTI | TADELAKT

- 168.IL TADELAKT DALLA A ALLA ZETA

- 169.STORIE DI CALCE#33: IL RACCONTO DI CESARE

- 170.CORSO | TADELAKT, INTONACO IMPERMEABILE DI MARRAKECH | 6-7 FEBBRAIO 2024 // SOLD OUT

- 171.SOLD OUT // CORSO | «CANAPA E CALCE IN EDILIZIA» | 15 APRILE e 13 MAGGIO 2023 @BAUMHAUS

- 172.GRASSELLO DI CALCE CANDOR. SVELIAMO IL SEGRETO DELLA SUA UNICITÀ

- 173.EVENTO | APERITIVO MATERICO: «LA CALCE A COLORI» | 27 APRILE 2023

- 174.CAPPOTTO CALCECANAPA®: I SEGRETI DELLA POSA

- 175.STORIE DI CALCE#34: IL RACCONTO DI OTTAVIANO

- 176.IL RIAD, LA CASA DEL TADELAKT

- 177.SHOWROOM APERTO | «PRODOTTI E SISTEMI IN CALCECANAPA» | 25 MAGGIO 2023

- 178.SHOWROOM APERTO | TINTE A CALCE: LE RICETTE DELLA TRADIZIONE | 13 GIUGNO 2023

- 179.CORSO | «REALIZZAZIONE CAPPOTTO E ISOLAMENTO TERMICO IN CALCE E CANAPA» | 29 GIUGNO 2023

- 180.PITTURE A CALCE: PROPRIETÀ E IMPIEGHI

- 181.PERCHÈ CALCECANAPA FA BENE ALL’AMBIENTE

- 182.EVENTO | CALCE IDRAULICA E CALCE AEREA: CONOSCI LA DIFFERENZA? | 26 OTTOBRE 2023

- 183.FORNACI DA CALCE: UN PATRIMONIO DA TUTELARE

- 184.CORSO | «CAPPOTTO E ISOLAMENTO TERMICO IN CALCE E CANAPA» | 14 NOVEMBRE 2023

- 185.SOLD OUT // CORSO | COCCIOPESTO E PASTELLONE: INTONACI E FINITURE IMPERMEABILI – II EDIZIONE | 15-16 NOVEMBRE 2023

- 186.PROVINCIA DI PRATO | BAGNI IN TADELAKT

- 187.LUXURY VILLA | CHIANTI | TADELAKT

- 188.TUTTO QUELLO CHE DEVI SAPERE SULLE TINTE A CALCE

- 189.BIANCO SAN GIOVANNI: IL BIANCO CHE NASCE DAL BIANCO

- 190.TADELAKT, ECOLOGICO PER ECCELLENZA

- 191.10 COSE DA SAPERE SUL COCCIOPESTO

- 192.LA TRASFORMAZIONE DELLE CASE COLONICHE – TESI DI CRISTINA BARREIRO GUILLÉN

- 193.HELLO SPRING | 20% DI SCONTO SU CALCELATTE | 18-21 APRILE

- 194.PRIMO ACQUISTO CALCELATTE? PER TE UNO SCONTO DEL 10%

- 195.DOZZA | BAGNO IN TADELAKT

- 196.Il CICLO DELLA CALCE. ESEMPIO VIRTUOSO DI ECONOMIA CIRCOLARE

- 197.STORIE DI CALCE#35: IL RACCONTO DI ANDREA

- 198.LA CALCE: STORIA DI UN MATERIALE MILLENARIO

- 199.ALFABETO DELLA CALCE: IL MONDO DELLA CALCE DALLA A ALLA Z

- 200.VILLAGGIO DI GHESC. PIETRA, CALCE E LEGNO

- 201.PASTELLONE… MON AMOUR

- 202.STORIE DI CALCE#36: IL RACCONTO DI VINCENT E MADDALENA

- 203.DOZZA | BAGNO IN TADELAKT

- 204.PERCHÈ E COME IMBIANCARE A CALCE I TRONCHI D’ALBERO

- 205.BOLOGNA | TADELAKT ALL’OMBRA DELLE DUE TORRI

- 206.BOLOGNA | CEMENTINE & TADELAKT

- 207.CINGOLI | BAGNO IN TADELAKT e PAVIMENTI IN PASTELLONE

- 208.STORIE DI CALCE#37: IL RACCONTO DI LUCA

- 209.USA. IL NUOVO PRESIDENTE AVRÀ COMUNQUE UN PROBLEMA… IMBIANCARE CASA

- 210.CALCE ILLUMINATA | LAMPADE IN CALCE E PAGLIA

- 211.CALCE VIVA E MESCOLAMENTO A CALDO. È COSì CHE SI COSTRUIVA ROMA 2000 ANNI FA?

- 212.ROSSO. VIAGGIO ATTRAVERSO LA STORIA DI UN COLORE

- 213.PENNABILLI | BAGNO IN TADELAKT

- 214.STORIE DI CALCE #38: IL RACCONTO DI MARIO

- 215.CALCE E COCCIOPESTO – (RI)SCOPRIRE LA SAGRAMATURA

- 216.10 COSE DA SAPERE SU CALCECANAPA

- 217.TICINO | BAGNO IN TADELAKT

- 218.IL RESTAURO DEL CORTILE DELLA PIGNA: IL SEGRETO È NEL GRASSELLO DI CALCE

- 219.MILANO | BAGNO IN TADELAKT

- 220.STORIE DI CALCE #39: IL RACCONTO DI PAOLO

- 221.WORKSHOP | CALCE VIVA E MESCOLAMENTO A CALDO | 22-23 MAGGIO 2025

- 222.SARDEGNA | BAGNO IN TADELAKT

- 223.CALCECANAPA® SOLAIO CONTROTERRA

- 224.SCOPERTA UNA STRUTTURA MISTERIOSA A FORMA DI CUCCHIAIO. COSA SARÀ?

- 225.GLI INTONACI A CALCE E I 7 PECCATI CAPITALI

- 226.TODI (PG) | BAGNO IN TADELAKT

- 227.NUOVI ORARI ESTIVI -> LUGLIO/AGOSTO 2025

- 228.SARDEGNA | BAGNO IN TADELAKT e PASTELLONE

- 229.CANNAPALUSTRE PER L’EDILIZIA SOSTENIBILE: VALUTAZIONE DEL CICLO DELLA VITA

- 230.MARINA DI PIETRASANTA | BAGNI IN TADELAKT

- 231.STORIE DI CALCE #40: IL RACCONTO DI GABRIELE

- 232.RISO E CALCE SPENTA: LA RICETTA SEGRETA DELLA MURAGLIA CINESE

FORNACI DA CALCE:

UN PATRIMONIO DA TUTELARE

La calce ha costituito per secoli il principale legante impiegato nelle costruzioni, pertanto gli impianti per la sua produzione hanno svolto un ruolo fondamentale nello sviluppo dei mestieri d’arte, dell’artigianato tradizionale e nell’architettura.

Con la progressiva elaborazione di nuovi sistemi di produzione, le fornaci storiche sono gradualmente cadute in disuso; in seguito sono state demolite o si trovano ora in stato di abbandono. Tali costruzioni, strutturalmente diverse a seconda delle loro epoche, fattori geografici e climatici, sono diffusissime sul territorio italiano e rappresentano autorevoli esempi di architettura industriale che dovrebbero essere salvaguardati come memoria del nostro passato.

La produzione di calce è sempre stata strettamente legata alla possibilità di approvvigionamento della materia prima e alla possibilità di trasporto. Il prodotto finale era infatti così povero che i produttori non sarebbero riusciti ad ammortizzare gli alti costi di escavazione o di trasporto legati all’approvvigionamento in siti distanti dal luogo di impiego. Perciò le fornaci si sono sviluppate prevalentemente nei pressi di affioramenti di calcari o dolomie e vicino a vie di comunicazione piuttosto comode.

LE MODALITÀ DI PRODUZIONE

Le fornaci possono essere classificate in base alla intermittenza o continuità della produzione.

Nelle fornaci a funzionamento intermittente o discontinuo (utilizzate fino alla fine del 1800 circa) la produzione della calce viva passava attraverso una sequenza di fasi successive: il carico della pietra calcarea e del combustibile, l’accensione del forno, la cottura e terminava con lo scarico del materiale cotto. Queste calcare potevano calcinare quindi solo la quantità di pietra che era stata caricata al loro interno e richiedevano che, terminata la cottura, si aspettasse il raffreddamento della calce e della fornace stessa per poter estrarre il prodotto. Questo tipo di funzionamento discontinuo era coerente con le esigenze dell’attività edilizia tradizionale che non richiedeva grandissimi quantitativi di materiali né prevedeva una attività continua all’interno dei cantieri; inoltre la calce era abitualmente prodotta in specifici periodi, nei quali la manodopera non specializzata e gli animali per il trasporto erano più economici poichè settore agricolo risultava inattivo.

Gli impianti a fuoco continuo prevedevano invece che la fornace non fosse spenta per periodi di tempo molto lunghi, il calcare venisse caricato dall’alto della fornace e – scendendo gradualmente dalla bocca superiore verso la parte mediana in cui la temperatura era più alta – si trasformasse gradualmente in calce viva; la calce veniva poi raccolta al fondo della fornace. La capacità produttiva di questi impianti era maggiore dal momento che non si avevano i tempi morti dovuti al carico, al raffreddamento e allo scarico. Si ottenevano risparmi economici connessi a un migliore sfruttamento del calore prodotto dai combustibili: infatti l’aria fredda che entrava dalla base della fornace si preriscaldava a contatto delle pietre ormai calcinate che erano prossime alla estrazione e, dopo aver alimentato la combustione ed essersi riscaldata, risalendo all’interno della fornace cedeva parte del proprio calore ai materiali che man mano venivano introdotti dall’alto; inoltre, non si doveva riscaldare ad ogni carica tutta la massa della calcara stessa. Fra i difetti che erano attribuiti alle fornaci di questo tipo vi era invece la dimensione ridotta delle zolle di calce ottenute, che tendevano a frantumarsi nella loro graduale discesa all’interno del forno durante la cottura.

I tipi di fornace

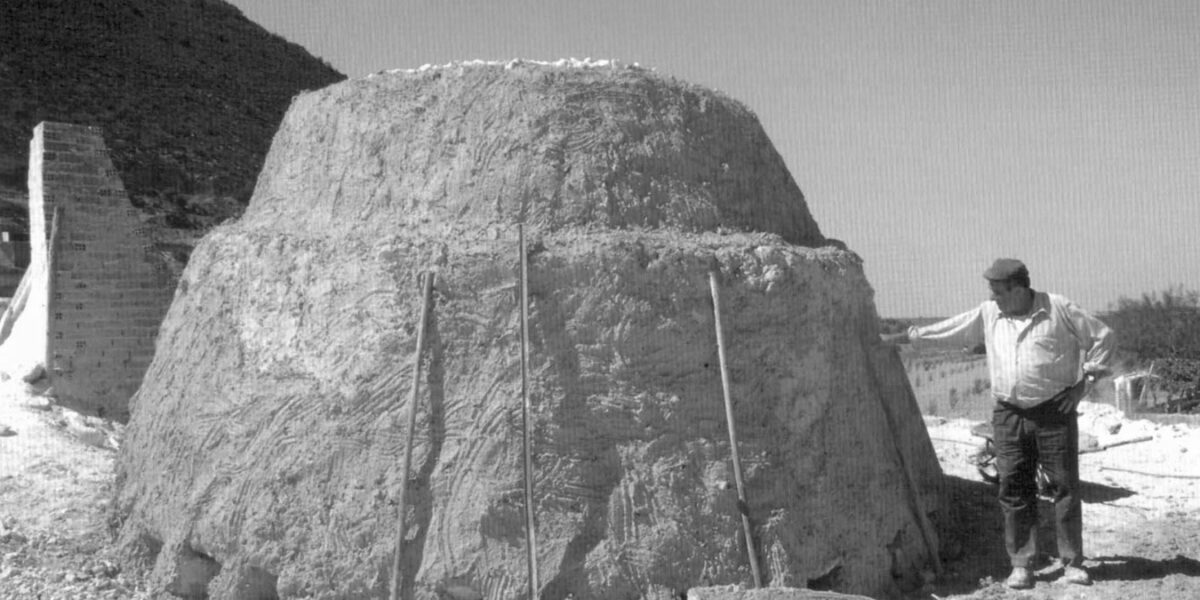

> > Fornaci a cumulo: venvano costruite con una semplice sovrapposizione di pietre calcaree alternate a combustibile in modo da formare un cumulo rotondeggiante. Questa fornace non richiedeva un impianto fisso ed era particolarmente economica da realizzare; la quantità di calce prodotta però era limitata. Si trattava di una tipologia conveniente nel caso in cui si volesse produrre rapidamente o in un luogo isolato un modesto quantitativo di calce necessario.

>> Fornaci a fossa: l’impianto consisteva in una fossa (in genere a pianta circolare) scavata nel terreno, preceduta da una breve trincea che consentiva l’introduzione dell’aria contenente l’ossigeno comburente. Rispetto al tipo a cumulo, le dimensioni delle fornaci a fossa, e quindi il quantitativo di calce prodotta, erano in genere minori, mentre maggiore era l’isolamento termico grazie al terreno che circondava la camera di cottura. Poichè anche questo tipo di fornace era idoneo a produrre solo piccoli quantitativi di calce, era spesso realizzato all’interno del cantiere o nei pressi dell’abitato in cui il materiale doveva essere impiegato.

>> Fornaci a pozzo: sono strutture poste sul fianco di un rilievo che, per la realizzazione dell’impianto, doveva essere scavato. Veniva poi realizzato un rivestimento interno della camera di combustione in pietra refrattaria o in mattoni crudi con malta di argilla. Il posizionamento della fornace sul fianco di una collina o di una montagna aveva una duplice funzione: da un lato, consentiva di sfruttare la massa rocciosa o terrosa per garantire un notevole isolamento termico alla fornace, dall’altro consentiva di avere accesso dall’alto alla bocca superiore della stessa, favorendo le operazioni di carico della pietra calcarea. Questo tipo di calcara veniva realizzato in prossimità di siti di estrazione della pietra destinati a servire un ampio territorio; perciò si diffuse solo in ambiti geografici e periodi storici caratterizzati da una facilità ed economicità dei trasporti.

>> Fornaci in elevato: le fornaci in elevato si distinguono dalle precedenti perché si configuravano come strutture più o meno completamente isolate, quasi sempre dotate di una copertura superiore a tetto o a cupola – che consentiva di poter effettuare le operazioni di carico in condizioni protette – , una minore dispersione del calore per effetto del vento e la protezione del materiale dalla pioggia durante la cottura. Le fornaci in elevato si diffusero maggiormente a partire dall’Ottocento ed erano in genere del tipo «a manica» o «a tino», cioè avevano l’aspetto di torri più o meno alte (fino a 18/ 25 m) a tronco di cono (a base circolare o ellittica) o tronco di piramide. Tra la seconda metà dell’Ottocento e la prima del Novecento questo tipo di fornace si affermò e diffuse – soprattutto in zone pedemontane o nelle valli a ridosso della pianura dove erano disponibili le materie prime e facili i contatti commerciali con i grandi centri urbani – e assume caratteristiche tecnologiche piuttosto definite.

Fonte: Fornaci da calce. Storia, conservazione, valorizzazione. Atti della giornata di studi di Emanuele Zamperini (2020).