- 1.EVENTO | CALCE-VINO-CANAPA – CANTIERE APERTO

- 2.PROPRIETA’ DELL’OLIO DI CANAPA

- 3.CALCECANAPA E CANNAPALUSTRE

- 4.COLORI CALCELATTE

- 5.LA CALCE DI BRUNELLESCHI

- 6.LA CALCE NEL SISTEMA LEED

- 7.EVENTO | BANCA DELLA CALCE AL FUORISALONE 2016

- 8.CANAPA. BELLA SCOPERTA

- 9.TINTE A CALCE: MANUTENZIONE DEL PENNELLO

- 10.LA CALCE E L’UOVO CENTENARIO

- 11.LA STORIA DELLA CANAPA

- 12.COOL ROOF: TETTI BIANCHI PER CASE FRESCHE

- 13.UN BLOCCO IN CALCE E CANAPA

- 14.IL MAGNESIO E LE MALTE A CALCE

- 15.COME DARE COLORE ALLA CALCE

- 16.TINTE A CALCE: PROVE DI COLORE

- 17.I LUOGHI DELLA CALCE

- 18.CALCE BLU… MI PIACI TU

- 19.LA CALCE VIVA E LE VIRTÙ DELLE MALTE DI CALCE CALDA

- 20.TINTEGGIARE A CALCE: NON C’E’ BEL TEMPO DA PERDERE

- 21.CALCE: LAVORARE IN SICUREZZA

- 22.CALCE BLU… SCOPRIRAI LE MIE VIRTÙ

- 23.CEMENTO ROMANO… NON SOLO NOSTRANO

- 24.TINTEGGIARE A CALCE A VOC ZERO

- 25.CORSO | ALLA SCOPERTA DEL TADELAKT | 22/02/2018

- 26.SGRAFFITO: L’ARTE INCISA SULLA CALCE

- 27.10 COSE DA SAPERE SUL TADELAKT

- 28.IL TADELAKT NEL JOURNAL OF MATERIAL AND ENVIRONMENTAL SCIENCES

- 29.CORSO | ISOLAMENTO IN CALCECANAPA | 12/04/2018

- 30.EVENTO | INAUGURAZIONE DELLA NUOVA SEDE DELLA BANCA DELLA CALCE

- 31.CORSO | IL CICLO DELLA CALCE | 20/04/2018

- 32.TINTE A CALCE: TOGLI LA MUFFA DAI MURI

- 33.CORSO | LE FINITURE DELLE SUPERFICI STORICHE DI VENEZIA | 10/05/2018

- 34.CALCELATTE ARRIVA SUBITO

- 35.CORSO | TUTTI I COLORI DELLA CALCE | 25/05/2018

- 36.COCCIOPESTO. LE VIRTU’ DEL LATERIZIO MACINATO

- 37.CORSO | TADELAKT CORSO BASE PER POSATORI | 14/06/2018

- 38.SISTEMA UMIDITÀ CALCECANAPA®

- 39.CORSO | PAVIMENTI E RIVESTIMENTI IN PASTELLONE | 28/06/2018

- 40.CALCE E BIRRA. UN INCONTRO DI QUALITÀ

- 41.LA PITTURA A CALCE MIGLIORA LA QUALITÀ DELL’ARIA

- 42.CORSO | IMBIANCARE A CALCE – MATERIALI E TECNICHE DI APPLICAZIONE | 27/09/2018

- 43.TINTE A CALCE. L’IMPORTANZA DEL COLORE

- 44.CORSO | MALTE STORICHE E DA RESTAURO | 11/10/2018

- 45.CORSO | INTRODUZIONE AL TADELAKT | 18/10/2018

- 46.CAPPOTTO IN FIBRA DI CANAPA

- 47.CORSO | SCUOLA DELLA CALCE E DELLA CANAPA#1: GLI INTONACI ISOLANTI | 25/10/2018

- 48.MALTE STORICHE: LE MALTE ‘PORCELLANA’

- 49.ROMAN CEMENT – IL CEMENTO ‘BUONO’

- 50.CALCI IDRAULICHE NATURALI. LE ORIGINI

- 51.COCCIOPESTO. L’ESPERIENZA INSEGNA

- 52.STORIE DI CALCE#1: IL RACCONTO DI ERIKA

- 53.CORSO | INTONACI A CALCE IDRAULICA NATURALE | 17/01/2019

- 54.TADELAKT: TUTTI I COLORI DEL MAROCCO

- 55.CORSO | PAVIMENTI E RIVESTIMENTI IN PASTELLONE | 31/01/2019

- 56.TADELAKT – L’ORIGINALE E’ UNO SOLO

- 57.TINTE A CALCE: GLI ACCESSORI

- 58.CORSO | PROGETTARE BAGNI E SPA IN COCCIOPESTO | 28/02/2019

- 59.CORSO | IMBIANCARE E DECORARE A CALCE IN MODO 100% NATURALE | 14/02/2019

- 60.STORIE DI CALCE#2: IL RACCONTO DI CARLO

- 61.CORSO | TUTTI I COLORI DELLA CALCE NEL TINTEGGIO E NELLA DECORAZIONE | 28/03/2019

- 62.CORSO | DECORARE CON IL TADELAKT ORIGINALE MAROCCHINO | 15-16/03/2019

- 63.CALCELATTE MILKY: IL VIDEO TUTORIAL

- 64.TINTE A CALCE: CAMPIONATURE E PALETTE

- 65.CORSO | SCUOLA DELLA CALCE E DELLA CANAPA#2: BLICK | 04/04/2019

- 66.PAGLIA-CALCE-CANAPA

- 67.CORSO | LA CALCE E LE CASE DI PAGLIA: INTONACI E FINITURE | 09/05/2019

- 68.STORIE DI CALCE#3: IL RACCONTO DI LAURA

- 69.CORSO | TADELAKT, INTONACO IMPERMEABILE MAROCCHINO | 23/05/2019

- 70.CALCELATTE A COLORI: IL VIDEO TUTORIAL

- 71.CALCE BIANCA E PESTE NERA

- 72.CORSO | L’AFFRESCO: STORIA, MATERIALI E STRUMENTI | 06/06/2019

- 73.CORSO | GRASSELLO DI CALCE: ORO BIANCO DI ARCHITETTURA E BIOEDILIZIA | 20/06/2019

- 74.STORIE DI CALCE#4: IL RACCONTO DI EL MEHDI

- 75.CORSO | ISOLARE CON CALCECANAPA® E CANNAPALUSTRE | 17/10/2019

- 76.EVENTO | UNA CASA ECOSISM®-CALCECANAPA®, VISITA AL CANTIERE | 6/8/2019

- 77.CORSO | DAL CEMENTO ROMANO AL ROMAN CEMENT: RESTAURO E BIOARCHITETTURA | 21/11/2019

- 78.CORSO | INTRODUZIONE AL TADELAKT ORIGINALE MAROCCHINO | 26/09/2019

- 79.IL SEGRETO DEL SAPONE NERO

- 80.CORSO | TINTEGGIARE A CALCE: SANO E A BASSO IMPATTO AMBIENTALE | 30/01/2020

- 81.SOLD OUT – CORSO | SUPERFICI IN TADELAKT NEGLI AMBIENTI WELLNESS | 20/02/2020

- 82.STORIE DI CALCE#5: IL RACCONTO DI JOSEF

- 83.LE FORNACI DA CALCE DI MARRAKECH

- 84.EVENTO | OPEN DAY IN CANTIERE – ECOSISM®-CALCECANAPA® | 14/12/2019

- 85.GRASSELLO DI CALCE. VECCHIO È MEGLIO

- 86.EVENTO | ECOSISM®-CALCECANAPA® A KLIMAHOUSE, BOLZANO 22-25/01/2020

- 87.STORIE DI CALCE#6: IL RACCONTO DI PAOLA

- 88.SISTEMA ECOSISM®CALCECANAPA®

- 89.CALCECANAPA® INTONACO PER CASE IN PAGLIA

- 90.EVENTO | OPEN DAY IN CANTIERE – ECOSISM®-CALCECANAPA® |07/02/2020

- 91.STORIE DI CALCE#7: IL RACCONTO DI FELIX

- 92.LA BANCA DELLA CALCE E’ PARTNER DEL PROGETTO MIMESIS

- 93.I VANTAGGI DELLE PITTURE A CALCE

- 94.STORIE DI CALCE#8: IL RACCONTO DI EFFATARK

- 95.TADELAKT. L’ IMPORTANZA DEL SOTTOFONDO

- 96.STORIE DI CALCE#9: IL RACCONTO DI CESARE

- 97.STORIE DI CALCE#10: IL RACCONTO DI ALESSANDRO

- 98.ECOBONUS 2020: ISOLAMENTO TERMICO IN CANAPA

- 99.STORIE DI CALCE#11: IL RACCONTO IMOGEN

- 100.STORIE DI CALCE#12: IL RACCONTO DI GIOVANNI

- 101.ROMAN CEMENT: STORIA E TECNICA DI UN LEGANTE ANTICO

- 102.STORIE DI CALCE#13 IL RACCONTO DI DANIELA

- 103.TADELAKT: TUTTI I SEGRETI NEL MANUALE DI POSA

- 104.STORIE DI CALCE#14: INTERVISTA ALLA CALCE

- 105.CALCE + CANAPA. FAI UN PIENO DI VIRTÙ

- 106.STORIE DI CALCE#15: IL RACCONTO DI PAOLO

- 107.STORIE DI CALCE#16 | IL RACCONTO DI MARCO

- 108.CALCE IDRAULICA NATURALE: LE VARIANTI

- 109.UNIBO: UNA TESI SUL SISTEMA Ecosism®-Calcecanapa®

- 110.LA CANAPA IN EDILIZIA E IL SUO UTILIZZO

- 111.CAM criteri ambientali minimi: CAPPOTTO CALCECANAPA® CONFORME

- 112.STORIE DI CALCE#17: IL RACCONTO DI FRANCESCO

- 113.GUIDE E CONSIGLI CALCELATTE: TOGLIERE LA MUFFA DAI MURI

- 114.STORIE DI CALCE#18: IL RACCONTO DI RAFFAELE

- 115.TADELAKT, L’INTONACO IMPERMEABILE PER IL BAGNO

- 116.STORIE DI CALCE#19: IL RACCONTO DI BARBARA

- 117.ROMAN CEMENT – CINQUE RICETTE PER BIOEDILIZIA E RESTAURO

- 118.STORIE DI CALCE#20: IL RACCONTO DI SARA

- 119.BOLOGNA | VASO IN TADELAKT

- 120.BLOCCHI IN CANAPA E CALCE: CALCECANAPA® BLICK

- 121.STORIE DI CALCE#21: IL RACCONTO DI CLAUDIO

- 122.TINTE A CALCE: PREPARAZIONE DEL SUPPORTO

- 123.STORIE DI CALCE#22: IL RACCONTO DI CHIARA

- 124.SAPONE NERO: STORIA, PRODUZIONE E USO IN EDILIZIA

- 125.STORIE DI CALCE#23: IL RACCONTO DI MARIA GIULIA

- 126.ISOLAMENTO TERMO-ACUSTICO CON I PANNELLI CALCECANAPA®

- 127.29.09.2021 |SEMINARIO | LA TRADIZIONE DEI MATERIALI NELL’INNOVAZIONE COSTRUTTIVA

- 128.STORIE DI CALCE#24: IL RACCONTO DI CLAUDIO

- 129.BOLOGNA | TADELAKT

- 130.BOLOGNA | BAGNO IN TADELAKT

- 131.BOLOGNA | BAGNO IN TADELAKT

- 132.PANAREA | TADELAKT

- 133.CORSO | POSA CAPPOTTO IN CANAPA | 4/5 NOVEMBRE 2021

- 134.SOLD OUT /// CORSO | PASTELLONE E COCCIOPESTO – SUPERFICI CONTINUE A CALCE | 25/26 NOVEMBRE 2021

- 135.SOLD OUT // CORSO | TADELAKT, INTONACO IMPERMEABILE DI MARRAKECH | 3 /4 FEBBRAIO 2022

- 136.CORSO | TINTEGGIARE A CALCE IN EDILIZIA | 3/4 MARZO 2022

- 137.MARMORINO-INTONACHINO. NOBILE SEMPLICITÀ DI CALCE E POLVERE MARMO

- 138.STORIE DI CALCE#25: IL RACCONTO DI CLAUDIO

- 139.LE ORIGINALI TALOCCE IN CEDRO DA TADELAKT

- 140.STORIE DI CALCE#26: IL RACCONTO DI DANILO

- 141.SOLD OUT | EDIZIONE 2 // CORSO | PASTELLONE E COCCIOPESTO – SUPERFICI CONTINUE A CALCE | 2-3 DICEMBRE 2021

- 142.L’EFFETTO ALBEDO: LE PITTURE A CALCE CONTRO IL RISCALDAMENTO GLOBALE

- 143.LAVORA CON NOI – POSIZIONI APERTE – INVIA LA TUA CANDIDATURA

- 144.INTONACI: LA PELLE DEGLI EDIFICI

- 145.SOLD OUT // CORSO | COCCIOPESTO E PASTELLONE: INTONACI E FINITURE IMPERMEABILI | 21-22 MARZO 2023

- 146.CORSO | PASTELLONE, SUPERFICI CONTINUE A CALCE | 7-8 APRILE 2022

- 147.CANNAPALUSTRE – ISOLAMENTO NATURALE

- 148.STORIE DI CALCE#27: IL RACCONTO DI MOUNSIF

- 149.TINTE A CALCE: GUIDA ALL’APPLICAZIONE

- 150.STORIE DI CALCE#28: IL RACCONTO DI MARIA SOLE

- 151.IL TADELAKT: CONSIGLI DI LETTURA

- 152.STORIE DI CALCE#29: IL RACCONTO DI MATTEO

- 153.PASTELLONE E CANAPA – PHILIPPE STARCK REIMMAGINA IL TEATRO ESLAVA DI MADRID

- 154.CALCE E CANAPA: UNA RICERCA SULLE PRESTAZIONI AMBIENTALI

- 155.STORIE DI CALCE#30: IL RACCONTO DI LORENZA

- 156.POTS | CALCELATTE PER VASI IN TERRACOTTA

- 157.STORIE DI CALCE#31: IL RACCONTO DI MARCO

- 158.LA BANCA DELLA CALCE TRA LE «100 ITALIAN STORIES FOR GREEN BUILDING»

- 159.FLOS TECTORII – INVECCHIARE È UN’ARTE

- 160.MODENA | BAGNO IN TADELAKT

- 161.IL TADELAKT, NOBILE PER VOCAZIONE

- 162.EVENTO | APERITIVO MATERICO: «IL TADELAKT» | 18 NOVEMBRE 2022

- 163.STORIE DI CALCE#32: IL RACCONTO DI MATTEO

- 164.UMIDITÀ IN CASA: PERCHÉ USARE LE TINTE TRASPIRANTI

- 165.SOLUZIONI COSTRUTTIVE IN CALCECANAPA®

- 166.WEBINAR | COSTRUIRE SOSTENIBILE: MATERIALI E TECNICHE DELLA TRADIZIONE PER INNOVARE IL SETTORE EDILIZIO | 2.2.23

- 167.LA TUSCIA | CHIANTI | TADELAKT

- 168.IL TADELAKT DALLA A ALLA ZETA

- 169.STORIE DI CALCE#33: IL RACCONTO DI CESARE

- 170.CORSO | TADELAKT, INTONACO IMPERMEABILE DI MARRAKECH | 6-7 FEBBRAIO 2024 // SOLD OUT

- 171.SOLD OUT // CORSO | «CANAPA E CALCE IN EDILIZIA» | 15 APRILE e 13 MAGGIO 2023 @BAUMHAUS

- 172.GRASSELLO DI CALCE CANDOR. SVELIAMO IL SEGRETO DELLA SUA UNICITÀ

- 173.EVENTO | APERITIVO MATERICO: «LA CALCE A COLORI» | 27 APRILE 2023

- 174.CAPPOTTO CALCECANAPA®: I SEGRETI DELLA POSA

- 175.STORIE DI CALCE#34: IL RACCONTO DI OTTAVIANO

- 176.IL RIAD, LA CASA DEL TADELAKT

- 177.SHOWROOM APERTO | «PRODOTTI E SISTEMI IN CALCECANAPA» | 25 MAGGIO 2023

- 178.SHOWROOM APERTO | TINTE A CALCE: LE RICETTE DELLA TRADIZIONE | 13 GIUGNO 2023

- 179.CORSO | «REALIZZAZIONE CAPPOTTO E ISOLAMENTO TERMICO IN CALCE E CANAPA» | 29 GIUGNO 2023

- 180.PITTURE A CALCE: PROPRIETÀ E IMPIEGHI

- 181.PERCHÈ CALCECANAPA FA BENE ALL’AMBIENTE

- 182.EVENTO | CALCE IDRAULICA E CALCE AEREA: CONOSCI LA DIFFERENZA? | 26 OTTOBRE 2023

- 183.FORNACI DA CALCE: UN PATRIMONIO DA TUTELARE

- 184.CORSO | «CAPPOTTO E ISOLAMENTO TERMICO IN CALCE E CANAPA» | 14 NOVEMBRE 2023

- 185.SOLD OUT // CORSO | COCCIOPESTO E PASTELLONE: INTONACI E FINITURE IMPERMEABILI – II EDIZIONE | 15-16 NOVEMBRE 2023

- 186.PROVINCIA DI PRATO | BAGNI IN TADELAKT

- 187.LUXURY VILLA | CHIANTI | TADELAKT

- 188.TUTTO QUELLO CHE DEVI SAPERE SULLE TINTE A CALCE

- 189.BIANCO SAN GIOVANNI: IL BIANCO CHE NASCE DAL BIANCO

- 190.TADELAKT, ECOLOGICO PER ECCELLENZA

- 191.10 COSE DA SAPERE SUL COCCIOPESTO

- 192.LA TRASFORMAZIONE DELLE CASE COLONICHE – TESI DI CRISTINA BARREIRO GUILLÉN

- 193.HELLO SPRING | 20% DI SCONTO SU CALCELATTE | 18-21 APRILE

- 194.PRIMO ACQUISTO CALCELATTE? PER TE UNO SCONTO DEL 10%

- 195.DOZZA | BAGNO IN TADELAKT

- 196.Il CICLO DELLA CALCE. ESEMPIO VIRTUOSO DI ECONOMIA CIRCOLARE

- 197.STORIE DI CALCE#35: IL RACCONTO DI ANDREA

- 198.LA CALCE: STORIA DI UN MATERIALE MILLENARIO

- 199.ALFABETO DELLA CALCE: IL MONDO DELLA CALCE DALLA A ALLA Z

- 200.VILLAGGIO DI GHESC. PIETRA, CALCE E LEGNO

- 201.PASTELLONE… MON AMOUR

- 202.STORIE DI CALCE#36: IL RACCONTO DI VINCENT E MADDALENA

- 203.DOZZA | BAGNO IN TADELAKT

- 204.PERCHÈ E COME IMBIANCARE A CALCE I TRONCHI D’ALBERO

- 205.BOLOGNA | TADELAKT ALL’OMBRA DELLE DUE TORRI

- 206.BOLOGNA | CEMENTINE & TADELAKT

- 207.CINGOLI | BAGNO IN TADELAKT e PAVIMENTI IN PASTELLONE

- 208.STORIE DI CALCE#37: IL RACCONTO DI LUCA

- 209.USA. IL NUOVO PRESIDENTE AVRÀ COMUNQUE UN PROBLEMA… IMBIANCARE CASA

- 210.CALCE ILLUMINATA | LAMPADE IN CALCE E PAGLIA

- 211.CALCE VIVA E MESCOLAMENTO A CALDO. È COSì CHE SI COSTRUIVA ROMA 2000 ANNI FA?

- 212.ROSSO. VIAGGIO ATTRAVERSO LA STORIA DI UN COLORE

- 213.PENNABILLI | BAGNO IN TADELAKT

- 214.STORIE DI CALCE #38: IL RACCONTO DI MARIO

- 215.CALCE E COCCIOPESTO – (RI)SCOPRIRE LA SAGRAMATURA

- 216.10 COSE DA SAPERE SU CALCECANAPA

- 217.TICINO | BAGNO IN TADELAKT

- 218.IL RESTAURO DEL CORTILE DELLA PIGNA: IL SEGRETO È NEL GRASSELLO DI CALCE

- 219.MILANO | BAGNO IN TADELAKT

- 220.STORIE DI CALCE #39: IL RACCONTO DI PAOLO

- 221.WORKSHOP | CALCE VIVA E MESCOLAMENTO A CALDO | 22-23 MAGGIO 2025

- 222.SARDEGNA | BAGNO IN TADELAKT

- 223.CALCECANAPA® SOLAIO CONTROTERRA

- 224.SCOPERTA UNA STRUTTURA MISTERIOSA A FORMA DI CUCCHIAIO. COSA SARÀ?

- 225.GLI INTONACI A CALCE E I 7 PECCATI CAPITALI

- 226.TODI (PG) | BAGNO IN TADELAKT

- 227.NUOVI ORARI ESTIVI -> LUGLIO/AGOSTO 2025

- 228.SARDEGNA | BAGNO IN TADELAKT e PASTELLONE

- 229.CANNAPALUSTRE PER L’EDILIZIA SOSTENIBILE: VALUTAZIONE DEL CICLO DELLA VITA

- 230.MARINA DI PIETRASANTA | BAGNI IN TADELAKT

- 231.STORIE DI CALCE #40: IL RACCONTO DI GABRIELE

- 232.RISO E CALCE SPENTA: LA RICETTA SEGRETA DELLA MURAGLIA CINESE

- 233.TADELAKT IN CUCINA: DESIGN NATURALE E FUNZIONALITÀ

STORIE DI CALCE#27

DA MARRAKECH, IL RACCONTO DEL

PROF. MOUNSIF IBNOUSSINA

Con Storie di Calce raccontiamo le esperienze di clienti, appassionati e di tutti coloro che lavorano con la calce. Spunti, aneddoti e, perché no, qualche esempio delle realizzazioni che si possono fare con i nostri materiali.

Quali elementi rendono il Tadelakt unico?

Abbiamo intervistato il prof. Mounsif Ibnoussina, del Dipartimento di Geologia dell’Università Cadi Ayyad di Marrakech con il quale abbiamo condotto questo studio nel 2018. Ci ha rivelato alcuni segreti sullo straordinario intonaco impermeabile a base di calce e ci ha spiegato perché il Tadelakt originale è solo quello prodotto con la calce di Marrakech.

Lo ringraziamo per aver condiviso con noi la sua esperienza e buona lettura!

Qual è la storia della calce da costruzione in Marocco?

La calce è un materiale conosciuto agli uomini sin dall’età preistorica, ma il primo uso documentato come materiale da costruzione risale al 4000 a.C. circa, quando gli Egizi la usarono per intonacare le piramidi (Boynton, 1980). La maggior parte dei popoli antichi (Egizi, Etruschi, Fenici, Greci, Romani, ecc.) conosceva la calce, ma non la utilizzava per la costruzione. Le prime città dell’antica Mesopotamia furono costruite con terra cruda, materiale che, sfortunatamente, si degrada più velocemente della pietra: perciò sono rimaste poche testimonianze del periodo così sorprendenti come le piramidi d’Egitto (Adam, 1994). Anche i Greci conoscevano la calce e l’intonaco: li utilizzavano come rivestimenti e, solo saltuariamente, come malta. È da Roma che, intorno al I secolo d.C. si diffonde una nuova tecnica che incorpora con la calce la sabbia vulcanica di Pozzuoli (pozzolana) o coppi frantumati. Come dice Vitruvio (1931) nel suo libro De architectura (libro II, capitolo 6), la malta può resistere all’acqua e anche ambientarsi in ambienti molto umidi, virtù dovuta alla presenza di una grande quantità di silicato di allumina: aggiungendo pozzolana o piastrelle alla calce aerea, viene trasformata artificialmente in calce idraulica. Fu solo nel 1818 che Louis Vicat spiegò i principi di questa reazione nella sua teoria dell’idraulicità, aprendo la strada alla scoperta del cemento Portland.

Anche in Marocco la calce è nota da molto tempo: si trova in diverse località sia del nord che del sud e le varie popolazioni (fenici, cartaginesi, romani, vandali, bizantini) che occuparono il paese prima dell’islamizzazione da parte degli arabi (Lugan, 2000) la utilizzarono nei loro lavori di costruzione, così come le diverse dinastie che vi si succedettero a partire dal IX secolo: gli Idrissidi, gli Almoravidi, gli Almohadi, i Saadiani e gli Alawiti. A differenza dei paesi Occidentali però, dove la calce sta vivendo una riscoperta, in Marocco non sta riscontrando un rinnovato interesse: il suo utilizzo è ancora tradizionale e il suo mercato è molto limitato, a causa della sua presa relativamente lenta. Oggi questo antico materiale viene prevalentemente utilizzato per realizzare malte per il ripristino di vecchie strutture, rivestimenti per la protezione delle pareti, imbiancature – ambito in cui ha il vantaggio di offrire una soluzione molto economica per il trattamento di pareti e tramezzi – e il Tadelakt, il tradizionale intonaco a base di calce di artigianato marocchino, caratterizzato da impermeabilità e aspetto liscio e morbido e realizzato con una calce prodotta dalla cottura in forni tradizionali di incrostazioni calcaree della regione di Marrakech.

Il Tadelakt sta affascinando architetti e designer di tutto il mondo: ci racconti di più.

Le origini del Tadelakt risalgono a migliaia di anni fa: è un know-how ancestrale tradizionalmente utilizzato per sigillare e impermeabilizzare condotti, cisterne, fontane, hammam e bacini idrici, come il bacino della Menara del XII secolo. La tecnica si è diffusa nel tempo nel Mediterraneo per rivestire gli hammam o i muri e le facciate di palazzi e mausolei.

Negli ultimi anni il Tadelakt ha conquistato architetti e designers di tutto il mondo per realizzare bagni, SPA, pareti, ambienti dai toni morbidi e caldi. Il Marocco, in virtù dell’antica tradizione, è uno dei pochi paesi che è riuscito a preservare ancora oggi una forza lavoro qualificata nel settore, nonostante alcune aziende che operano nell’edilizia tradizionale reclutino ancora manodopera non preparata. Così, a volte è necessario ricordare agli operai alcuni elementi importantissimi come le miscele (aggregati e legante), il dosaggio dell’acqua, le precauzioni da prendere nell’applicazione secondo la superficie da trattare, il tempo di soleggiamento, la spazzolatura ecc.

L’applicazione del Tadelakt è infatti una procedura complessa, che richiede esperienza. Segue una tecnica di esecuzione a due strati, lo strato di aggrappo e lo strato di finitura: il primo strato o strato di aggrappo ha la funzione di assicurare l’adesione dell’intonaco al supporto e si esegue con una malta abbastanza fluida, gettata energicamente con una spatola su un supporto ben preparato. Si applica ad uno spessore che varia da 2 a 10 mm. La malta per questo strato è composta dal 70% di sabbia di cava o terra di Harbil e dal 30% di calce e ha un aspetto superficiale ruvido. Il secondo strato o strato di intonaco di finitura deve garantire l’impermeabilità e la resistenza all’acqua (El Amrani et al., 2018) ed è realizzato con una malta composta al 100% da calce, applicando i seguenti passaggi:

- Ingrassare il muro dal basso verso l’alto con lo strato di Tadelakt di meno di 10 mm di spessore. L’applicazione si fa con una spatola e un frattazzo in due passate successive: applicare la prima passata, poi spatolare senza insistere troppo, poi applicare la seconda passata sul fresco e lasciare asciugare.

- Frattazzare l’intonaco per assicurare una buona uniformità della superficie;

- Riprendere le irregolarità aggiungendo materiale;

- Frattazzare di nuovo energicamente con movimenti circolari per schiacciare l’intonaco e far emergere la schiuma;

- Chiudere l’intonaco appena comincia a fare presa con il bordo della spatola senza lasciare segni;

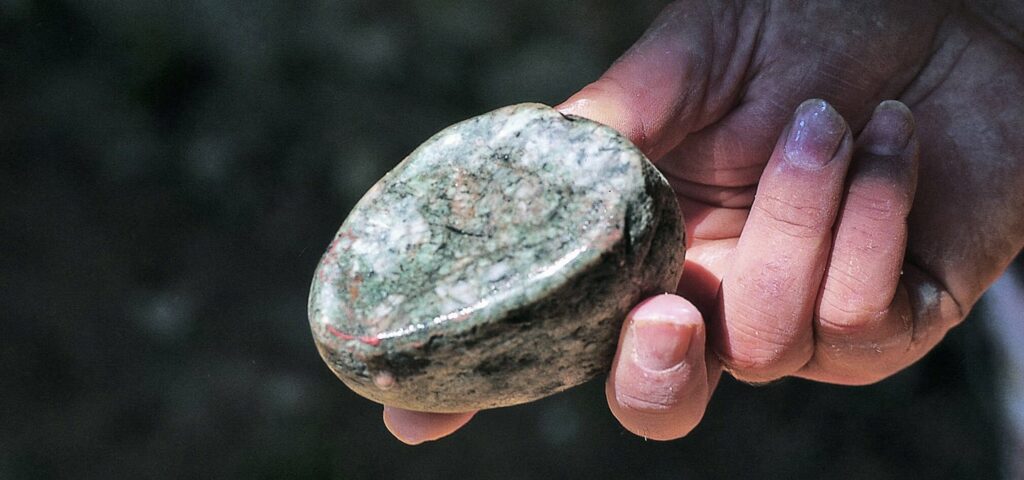

- Iniziare con un primo leggero passaggio della pietra e lasciarlo indurire. Quando l’intonaco non segna più sotto il dito, carteggiare il Tadelakt con il rullo con movimenti circolari per evitare la comparsa di micro fessure dovute all’evaporazione dell’acqua della malta;

- Passare la spatola per serrare l’intonaco e portare l’acqua in eccesso in superficie;

- Ripetere gli ultimi due passi;

- Passare leggermente la pietra e la spatola tutte le volte che è necessario, per rendere il Tadelakt compatto e più resistente;

- Rifinire gli angoli, i bordi e le rotondità;

- Finire con un ultimo passaggio di spatola dall’alto verso il basso per cancellare tutte le tracce e lucidare il Tadelakt;

- Usare il sapone nero che gioca un ruolo essenziale per la sigillatura del Tadelakt. Permette di richiudere le micro fessure e di chiudere definitivamente il Tadelakt. Conferisce inoltre una lucentezza leggermente satinata.

L’intonacatura delle pareti può essere alterata o staccarsi dall’alto; per evitare questo inconveniente, i Mâalam (maestri artigiani) rifiniscono il muro (fatto di calce al 100% con la tecnica del Tadelakt) a forma di punta, leggermente convesso e con una texture liscia per facilitare il flusso dell’acqua piovana.

Il Tadelakt originale è solo quello prodotto con la calce di Marrakech: cosa lo rende così unico e inimitabile?

L’unicità del Tadelakt sta nei suoi costituenti: il calcare con cui è prodotto non è puro al 100%. Ci allontaniamo quindi dalla configurazione di quasi tutti gli altri calcari del mondo che derivano da un calcare relativamente puro e contiene fino al 98-99% di carbonato di calcio: qui siamo a meno dell’80% (70-75%), il che costituisce già una differenza intrinseca. È il restante 25% a fare la specificità e, se questa percentuale contiene materiali argillosi, si possono avere interessanti reazioni pozzolaniche. Da qui deriva il fatto che può essere usato da solo con spessori senza problemi; con altre pietre calcaree pure si è obbligati ad aggiungere riempitivi come sabbie o altri aggregati per ottenere spessori di intonaco. La specificità del Tadelakt risiede dunque nella sua composizione chimica e nel fatto che è pronto all’uso e non necessita l’aggiunta di altri materiali.

Come e dove si produce la calce da Tadelakt?

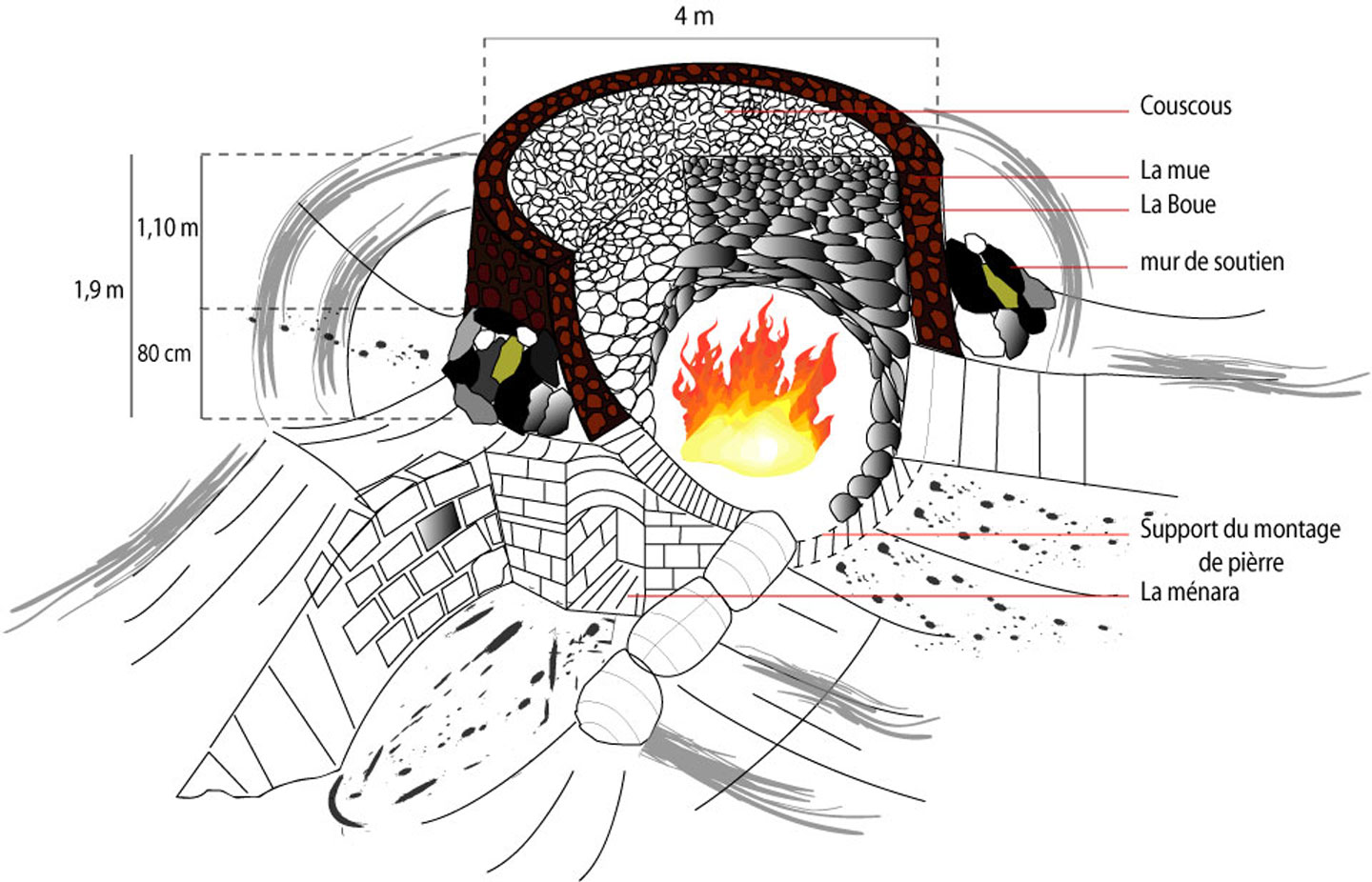

La produzione della calce per il Tadelakt avviene in forni tradizionali chiamati forni da calce, edifici destinato a trasformare il calcare in calce (per approfondire leggi l’articolo Viaggio in Marocco. Le fornaci da calce di Marrakech). Si tratta generalmente di un’opera verticale fissa di forma cilindrica scavata in un colle, aperta in alto, con un’altezza di 5 m e un diametro di circa 6 m. Queste tradizionali fornaci da calce rappresentano un patrimonio architettonico della città di Marrakech: il loro sviluppo è legato all’uso della calce nella costruzione di vecchi edifici risalenti al periodo Almoravide. Oggi abbiamo individuato 45 forni intorno a Marrakech, di cui 26 ancora funzionanti. Si trovano sulle due rive dell’ Oued Tensift, in una posizione strategica vicino all’acqua, alle croste calcaree e ai combustibili (rami e foglie di palme nel palmeto di Marrakech).

La produzione artigianale di calce comporta le seguenti fasi:

- Il forno viene prima riempito di combustibile fino all’apertura inferiore;

- Una volta artisticamente disegnata, fatta di pietra calcarea frammentata in campioni più o meno grandi, viene poi stabilita sopra l’apertura superiore del cilindro che costituisce il forno;

- Il chaufournier (maestro di cottura) entra nel forno, attraverso l’apertura inferiore, alla base dell’insieme di pietre di circa 30 cm di spessore. L’apertura circolare lasciata alla base della volta del forno viene utilizzata per riempirla con strati di pietre che salgono fino a 2 m dal suolo. L’ultimo strato è composto da piccole pietre chiamate Couscous che assicurano la chiusura finale del forno. Infine, i pori vengono chiusi dal fango che serve anche a conservare il calore nel forno;

- L’operatore del forno avvia il fuoco attraverso l’apertura inferiore chiamata menara;

- La cottura viene effettuata a una temperatura che varia tra 850 e 950 °C e per 24 ore senza interruzione in due fasi: una prima fase, che dura dalle 12 alle 15 ore, durante la quale vengono utilizzati come combustibile principalmente da rami di legna secca; una seconda fase, che dura da 9 a 12 ore, durante la quale l’operatore del forno introduce come combustibile foglie di palma verdi ogni 15 minuti alternandole ogni ora con a legno secco. Le foglie verdi devono umidificare il recinto del forno per facilitare il recupero delle pietre calcaree.

Terminata la cottura, un gruppo di artigiani effettua lo scarico del forno, cioè lo smontaggio della volta. Questi ultimi hanno il compito di recuperare la calce viva pronta per essere commercializzata, sapendo che il tonnellaggio di ogni cottura è di circa 40 tonnellate. Questa operazione è un lavoro molto duro, la cui corretta applicazione determina in parte il successo della cottura. Una volta ben costruita non crollerà durante il processo di cottura anche se, sotto l’azione del calore, il calcare perde dal 10 al 15% del suo volume.

Il processo di cottura può essere fermato in qualsiasi momento semplicemente immergendo una pietra calcinata in acqua: la sua rapida trasformazione in una pasta indica che la calcinazione è completa. La partita, che ha perso parte del suo volume (dal 10 al 15%), viene lasciata riposare per due o tre giorni per raffreddarsi lentamente. L’ossido di calcio potrebbe assorbire lentamente e progressivamente l’acqua dall’atmosfera e trasformarsi in idrossido di calcio: è quindi indispensabile conservare la calce in sacchi in locali chiusi e asciutti.

[schema del forno tradizionale per la cottura della calce]

Quali sono, secondo lei, i lavori in Tadelakt più belli di Marrakech?

In Marocco, il Tadelakt è utilizzato principalmente in cisterne e bagni per la necessità di impermeabilizzazione che hanno questi ambienti, ma viene utilizzato anche in ambito abitativo. A mio parare le opere più belle sono le facciate di edifici importanti, come i mausolei, dove viene utilizzato anche un rivestimento bianco con decorazioni cromatiche. A Marrakech esistono vecchi rivestimenti decorativi in Tadelakt; cito per esempio la Moschea Koutoubia, risalente al 1120 e prova della durata di questo materiale: il corridoio delle scale, il pavimento e le pareti della rampa di accesso al minareto sono in Tadelakt. Da segnalare anche la cupola Almoravid, terminata nel 1117: la struttura faceva parte di una moschea almoravide, oggi distrutta, ed era e utilizzata per le abluzioni prima della preghiera.